关注公众号,点击公众号主页右上角“ · · · ”,设置星标,实时关注半导体材料与工艺设备最新资讯

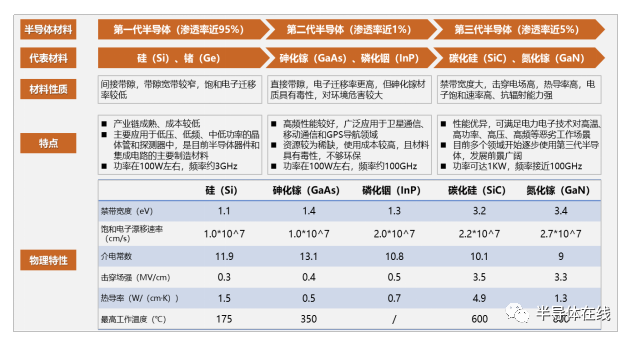

近年来,芯片材料、设备以及制程工艺等技术的不断突破下,在高压、高温、高频应用场景中三代半导体材质优势逐渐显现。其中,氮化镓从2018年开始,凭借着在消费产品快充电源领域的如鱼得水,业界对氮化镓关注度不断升温,甚至将7月31日定为世界氮化镓日。接下来就让我们一起来探究氮化镓材质的特性如何?氮化镓市场的发展方向?封装技术需求? 氮化镓作为一种宽带隙复合半导体材料,具备禁带宽度大、击穿电压高、热导率大、开关频率高,以及抗辐射能力强等优势。其中,开关频率高意味着应用电路可以采用尺寸更小的无源器件;击穿电压高则意味着电压耐受能力比传统硅材料高,不会影响导通电阻性能,因此能够降低导通损耗。种种优势加持下,GaN 成为了更好支持电子产品轻量化的关键材料,是目前最具发展前景的材料。我国氮化镓产业发展迅速,产业链国产化日趋完善,多家国内企业已拥有氮化镓晶圆制造能力。随着市场资本的不断涌入,国内三代半导体产业政策推动下,氮化镓应用领域、市场规模快速扩大,国内以光电器件、功率器件、射频器件为主的氮化镓市场,预计2026年市场规模达突破千亿元,年复合增长率达到40.1%。5G通讯基站是氮化镓市场主要驱动因素之一,氮化镓射频器件主要应用于无线通讯,占比到达49%。氮化镓材料耐高温、高压及承受更大电流的优势使得射频器件应用在5G基站中更加合适。随着国内5G基站覆盖率不断上升,对氮化镓射频器件需求将更大。随着智能终端设备的不断普及,设备的充电技术与其电池性能成为产品市场竞争主要卖点。行业一直在努力增加充电器的功率让充电时间更短,缩小电源适配器的尺寸使其更加便捷,现代充电器本身就是“计算机”,根据连接的设备,可判断要输送的电流量,氮化镓使这个过程变得更加快捷,与硅充电器相比氮化镓可以快速确定要输送的电流量,并在更长的时间内通过高功率;硅充电器通常体积很大,主要是因为它们会产生大量热量,并且必须将组件放置在一定距离以便更快的冷却。氮化镓充电器的尺寸比硅充电器更小巧,可以长时间提供大电流而不会过热。由于以上特性,氮化镓是充电器和移动电源的绝佳材料选择,智能移动设备的领头羊——苹果,也积极向氮化镓进军。

目前第三代半导体材料已经开始在新能源汽车领域应用,但主要是碳化硅实现了产业落地,氮化镓在新能源汽车领域的尝试仍限于起步阶段,未来新能源汽车数量不断增长,氮化镓在车载充电器、DC-DC转换器等领域潜在市场空间巨大。

生态环境是人类赖以生存生存的保障,生活垃圾处理成为世界性难题,使用等离子体气化技术处理垃圾经济环保,氮化镓材料可以帮助等离子气化技术实现产业化。 图3:氮化镓应用市场分类对于氮化镓产品的封装,主要有4种封装解决方案。晶体管封装,在其设计中包含一个或多个HEMT(High-electron mobility transistor);系统级封装(SiP),同一包封体中封装不同功能的芯片;系统芯片封装(SoC),将不同功能芯片通过晶圆级重构,在性能上更加突出;模块化封装,将多个功率封装个体集成在一个模块包中(截至2021年,市场上可供选择的氮化镓模块并不多)。常见的封装类型如下:

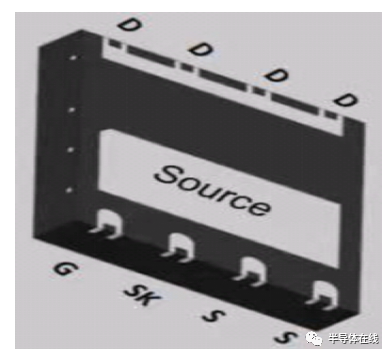

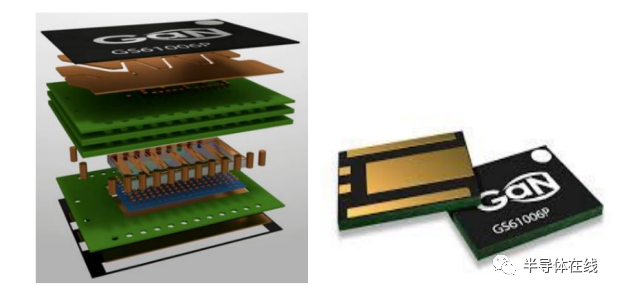

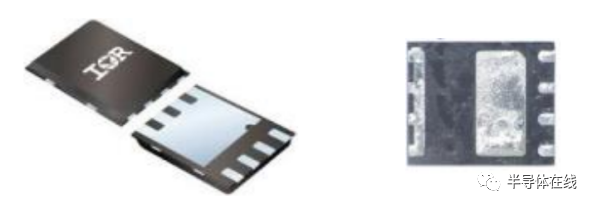

图3:氮化镓应用市场分类对于氮化镓产品的封装,主要有4种封装解决方案。晶体管封装,在其设计中包含一个或多个HEMT(High-electron mobility transistor);系统级封装(SiP),同一包封体中封装不同功能的芯片;系统芯片封装(SoC),将不同功能芯片通过晶圆级重构,在性能上更加突出;模块化封装,将多个功率封装个体集成在一个模块包中(截至2021年,市场上可供选择的氮化镓模块并不多)。常见的封装类型如下: 图4:晶体管类封装

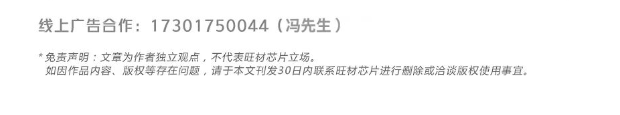

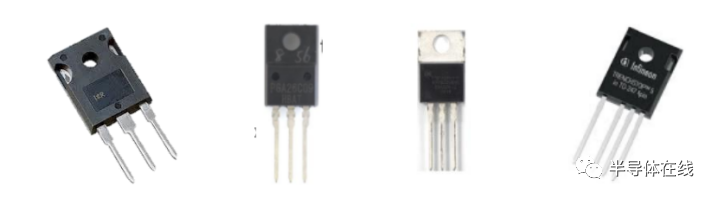

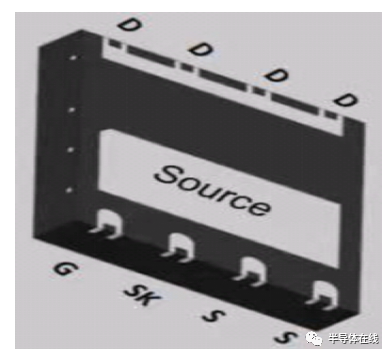

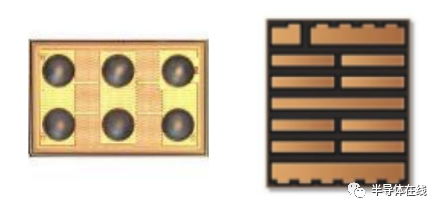

图4:晶体管类封装 图5:QFN、PQFN封装

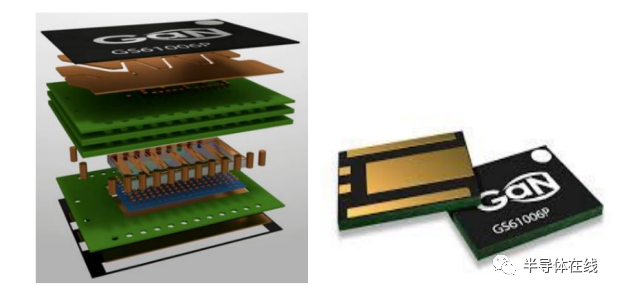

图5:QFN、PQFN封装 图7:GaN PXTM 嵌入式封装GaN晶圆硬度强、镀层硬、材质脆材质特点,与硅晶圆相比在封装过程中对温度、封装应力更为敏感,芯片裂纹、界面分层是封装过程最易出现的问题。同时,GaN产品的高压特性,在封装设计过程对爬电距离的设计要求也与硅基IC有明显的差异。华天科技,作为全球领先的集成电路封测服务提供商,积极布局三代半导体封装技术研发,在氮化镓材质封装领域,通过不断材料性能研究、试验实践,从结构设计、材料选择、过程工艺等不同阶段,筑起多维度技术护城河,形成成熟、稳定、高可靠性的氮化镓封装设计生产能力,为国内外多家客户提供氮化镓产品封测业务,累计出货量超过亿颗。从晶圆材质上,目前用于GaN外延生长的衬底材料主要有Si、蓝宝石、SiC、Zn和GaN,其中Si、蓝宝石、SiC三种相对多些,尤其是Si具有成本优势应用最广泛。尽管GaN与Si材料之间的晶格失配和热失配使得在Si衬底上外延生长高质量的GaN材料及其异质结比较困难,但通过运用AlGaN缓冲层、AlGaN/GaN或AlN/GaN等超晶结构和低温AlN插入层等技术已经能较为有效地控制由晶格及热失配带来的外延层中出现的如位错、裂化、晶圆翘曲等问题(说明对温度比较敏感)。

图7:GaN PXTM 嵌入式封装GaN晶圆硬度强、镀层硬、材质脆材质特点,与硅晶圆相比在封装过程中对温度、封装应力更为敏感,芯片裂纹、界面分层是封装过程最易出现的问题。同时,GaN产品的高压特性,在封装设计过程对爬电距离的设计要求也与硅基IC有明显的差异。华天科技,作为全球领先的集成电路封测服务提供商,积极布局三代半导体封装技术研发,在氮化镓材质封装领域,通过不断材料性能研究、试验实践,从结构设计、材料选择、过程工艺等不同阶段,筑起多维度技术护城河,形成成熟、稳定、高可靠性的氮化镓封装设计生产能力,为国内外多家客户提供氮化镓产品封测业务,累计出货量超过亿颗。从晶圆材质上,目前用于GaN外延生长的衬底材料主要有Si、蓝宝石、SiC、Zn和GaN,其中Si、蓝宝石、SiC三种相对多些,尤其是Si具有成本优势应用最广泛。尽管GaN与Si材料之间的晶格失配和热失配使得在Si衬底上外延生长高质量的GaN材料及其异质结比较困难,但通过运用AlGaN缓冲层、AlGaN/GaN或AlN/GaN等超晶结构和低温AlN插入层等技术已经能较为有效地控制由晶格及热失配带来的外延层中出现的如位错、裂化、晶圆翘曲等问题(说明对温度比较敏感)。 图8: 氮化镓封装产品芯片裂纹示意图(左图:Crack,右图:Normal)高性能、高可靠性、低成本是集成电路产品市场核心竞争力,华天科技以框架类封装为氮化镓产品突破口,依据芯片材质特性,率先在行业内建立氮化镓产品封装工艺标准。建立了氮化镓产品专用导入流程,保障产品开发导入一次通过,助力客户新品快速发布。产业链上下游联动,积极探究框架设计结构差异对芯片性能带来的提升,模拟验证框架结构、对比验证框架表层处理工艺,从设计端提升产品性能、可靠性,优化材料成本。封装过程是集成电路质量的核心管控要素之一,针对氮化镓芯片材质特征,华天科技对封装各环节进行工艺方案及设备参数的验证,管控产品研磨过程生产厚度、晶圆切割过程刀具规格以及进刀参数、封装材料CTE性能选择、胶层涂覆厚度、粘接材料烘烤时间及温度等措施,均是避免氮化镓产品质量问题的核心。芯片裂纹是氮化镓产品封装最常见的失效现象,如何快速、准确的识别剔除异常产品,是提高产品封测良率、保障产品正常使用的保障。华天科技率先制定氮化镓产品裂纹、分层检验标准,投入SAM、AVI等高精度、自动化设备,确保异常产品不流通、不外溢。在氮化镓芯片封装量产过程中,技术团队不断探究积累,解决了GaN材料在封装过程中极易产生的芯片裂化等关键性技术,总结制定出GaN-on-Si产品Creepage distances(爬电距离)的Design rule。GaN-on-Si产品封装工艺关键制程技术(重点解决GaN材料在封装过程中芯片裂纹质量异常)的突破并用于量产,通过产业协调,率先在行业内量产封装8inch GaN-on-Si wafer。

图8: 氮化镓封装产品芯片裂纹示意图(左图:Crack,右图:Normal)高性能、高可靠性、低成本是集成电路产品市场核心竞争力,华天科技以框架类封装为氮化镓产品突破口,依据芯片材质特性,率先在行业内建立氮化镓产品封装工艺标准。建立了氮化镓产品专用导入流程,保障产品开发导入一次通过,助力客户新品快速发布。产业链上下游联动,积极探究框架设计结构差异对芯片性能带来的提升,模拟验证框架结构、对比验证框架表层处理工艺,从设计端提升产品性能、可靠性,优化材料成本。封装过程是集成电路质量的核心管控要素之一,针对氮化镓芯片材质特征,华天科技对封装各环节进行工艺方案及设备参数的验证,管控产品研磨过程生产厚度、晶圆切割过程刀具规格以及进刀参数、封装材料CTE性能选择、胶层涂覆厚度、粘接材料烘烤时间及温度等措施,均是避免氮化镓产品质量问题的核心。芯片裂纹是氮化镓产品封装最常见的失效现象,如何快速、准确的识别剔除异常产品,是提高产品封测良率、保障产品正常使用的保障。华天科技率先制定氮化镓产品裂纹、分层检验标准,投入SAM、AVI等高精度、自动化设备,确保异常产品不流通、不外溢。在氮化镓芯片封装量产过程中,技术团队不断探究积累,解决了GaN材料在封装过程中极易产生的芯片裂化等关键性技术,总结制定出GaN-on-Si产品Creepage distances(爬电距离)的Design rule。GaN-on-Si产品封装工艺关键制程技术(重点解决GaN材料在封装过程中芯片裂纹质量异常)的突破并用于量产,通过产业协调,率先在行业内量产封装8inch GaN-on-Si wafer。 图9:HT-tech 氮化镓封装可靠性例行监控扫描图

图9:HT-tech 氮化镓封装可靠性例行监控扫描图

以客户为中心,以市场为导向。面对竞争激烈的氮化镓市场以及多样化的客户需求,在公司的全力支持下,在无数华天人的不懈奋斗下,在科学严谨的研发思路指导下,借助自身完善的模拟仿真、设计能力,不断优化材料选择、结构设计,夯实制程能力(减薄、激光开槽、机械划片、芯片粘接、过程烘烤等)、总结DOE(DESIGN OF EXPERIMENT)结果,确保每一颗产品可靠性。集成电路封测Turnkey业务模式,极大缩短了客户新品发布周期,助力国内外氮化镓厂商产品迭代更新,在激烈的市场竞争中占得先机。

图10:HT-tech 氮化镓封装产品示意图

【免责声明】文章为作者独立观点,不代表半导体材料与工艺设备立场。如因作品内容、版权等存在问题,请于本文刊发30日内联系半导体材料与工艺设备进行删除或洽谈版权使用事宜。

图3:氮化镓应用市场分类

图3:氮化镓应用市场分类 图4:晶体管类封装

图4:晶体管类封装 图5:QFN、PQFN封装

图5:QFN、PQFN封装

图7:GaN PXTM 嵌入式封装

图7:GaN PXTM 嵌入式封装 图8: 氮化镓封装产品芯片裂纹示意图(左图:Crack,右图:Normal)

图8: 氮化镓封装产品芯片裂纹示意图(左图:Crack,右图:Normal) 图9:HT-tech 氮化镓封装可靠性例行监控扫描图

图9:HT-tech 氮化镓封装可靠性例行监控扫描图