关注公众号,点击公众号主页右上角“ · · · ”,设置星标,实时关注半导体材料与工艺设备最新资讯

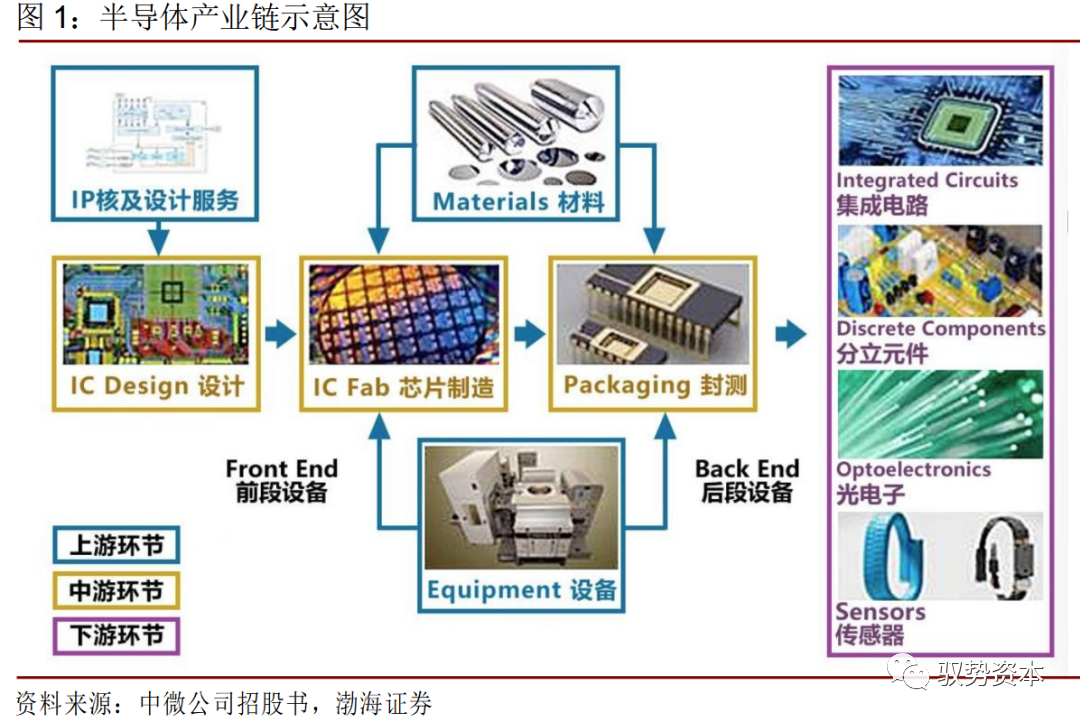

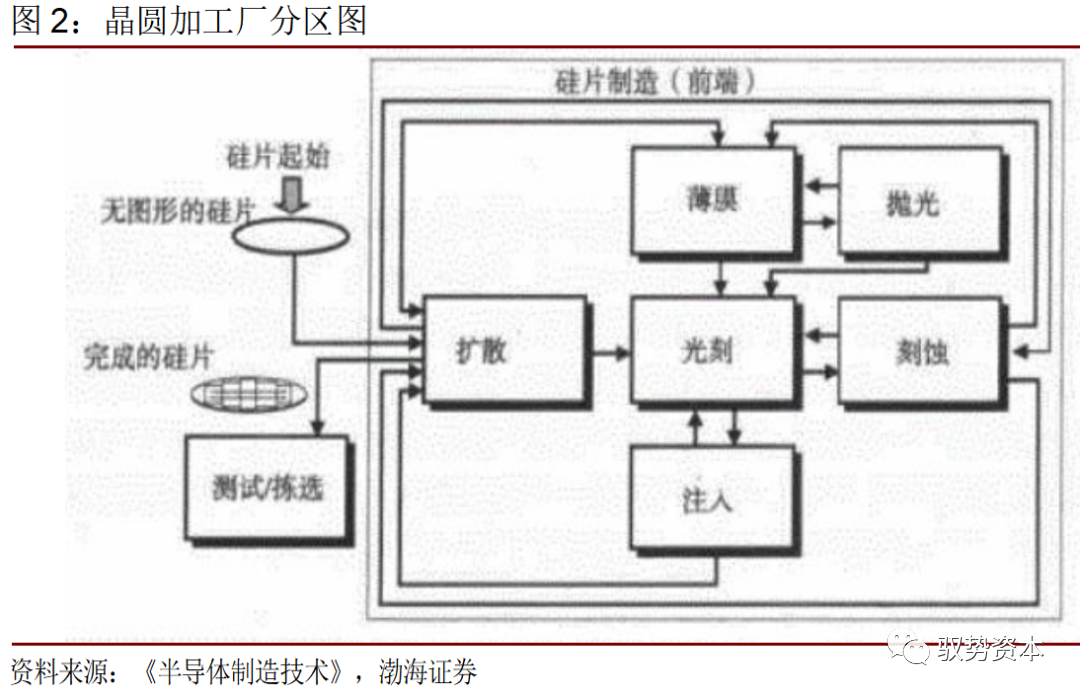

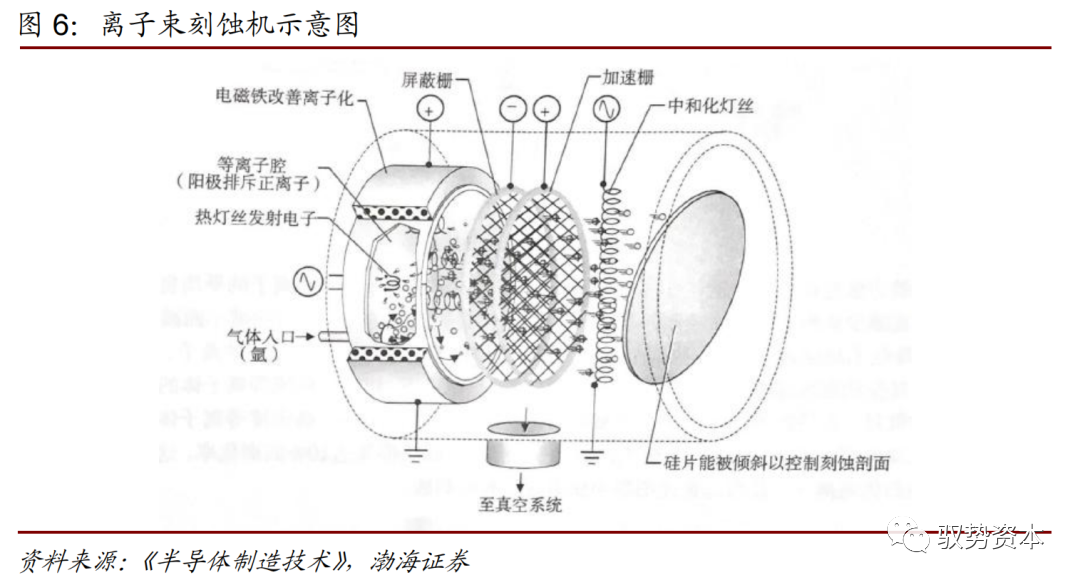

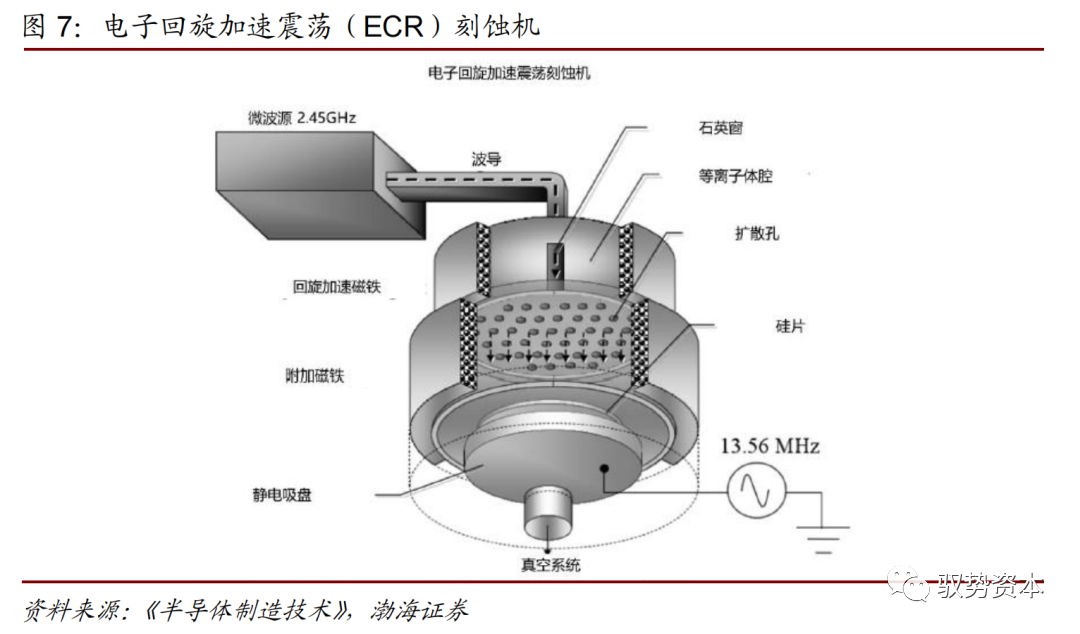

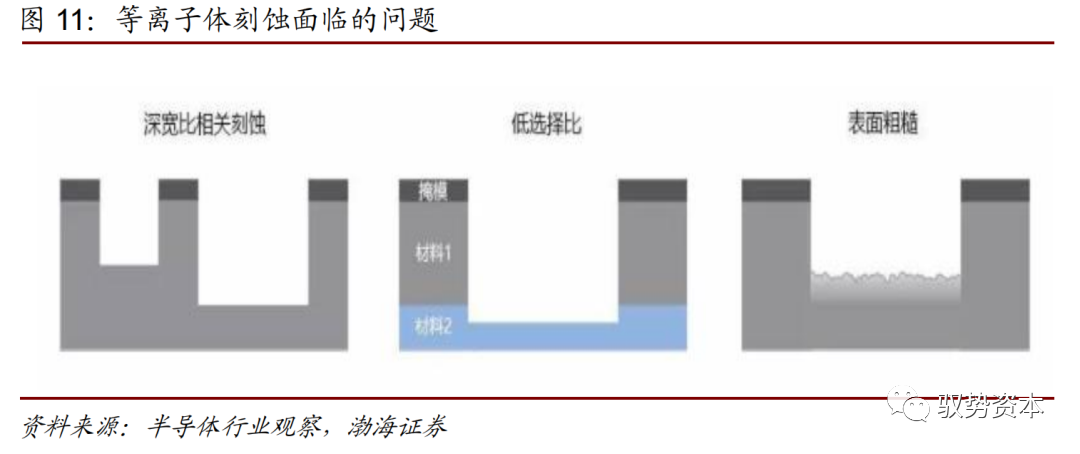

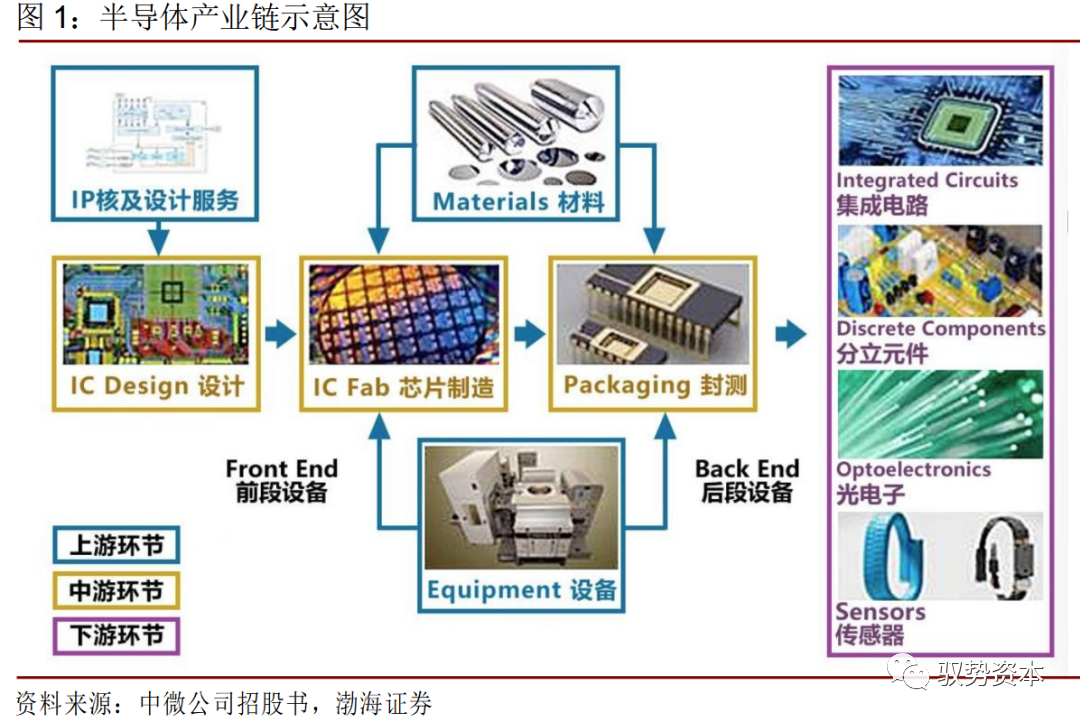

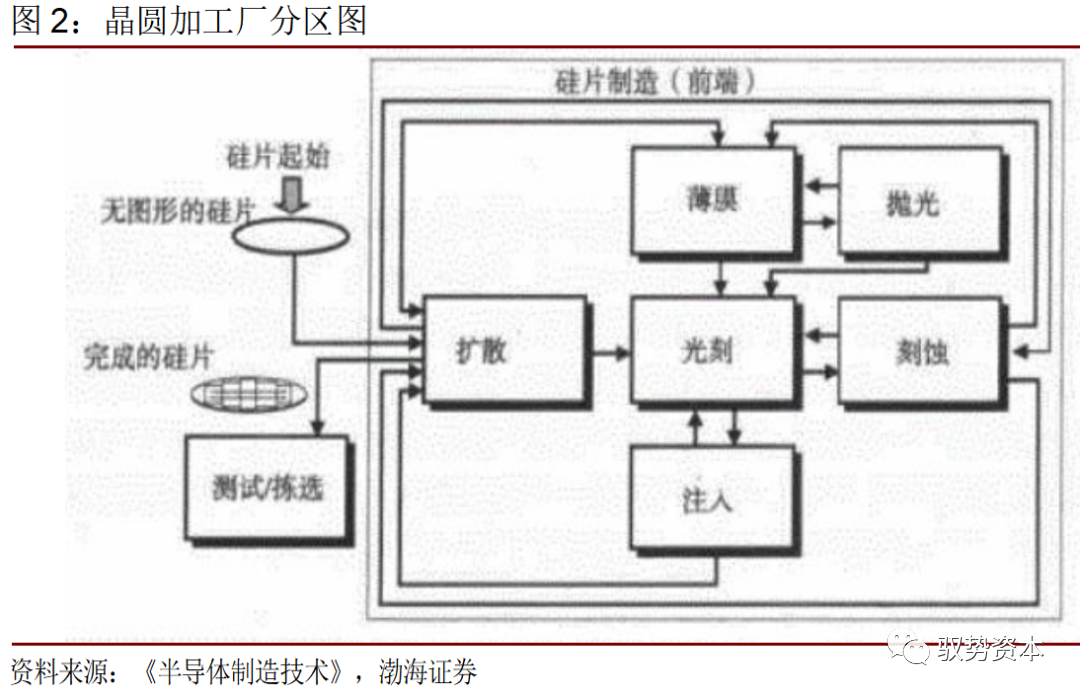

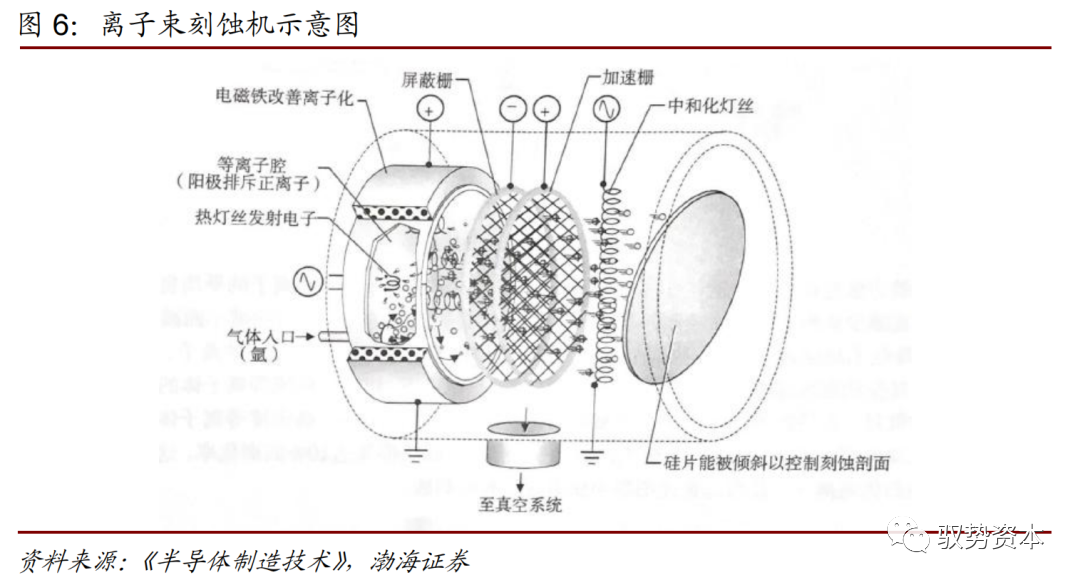

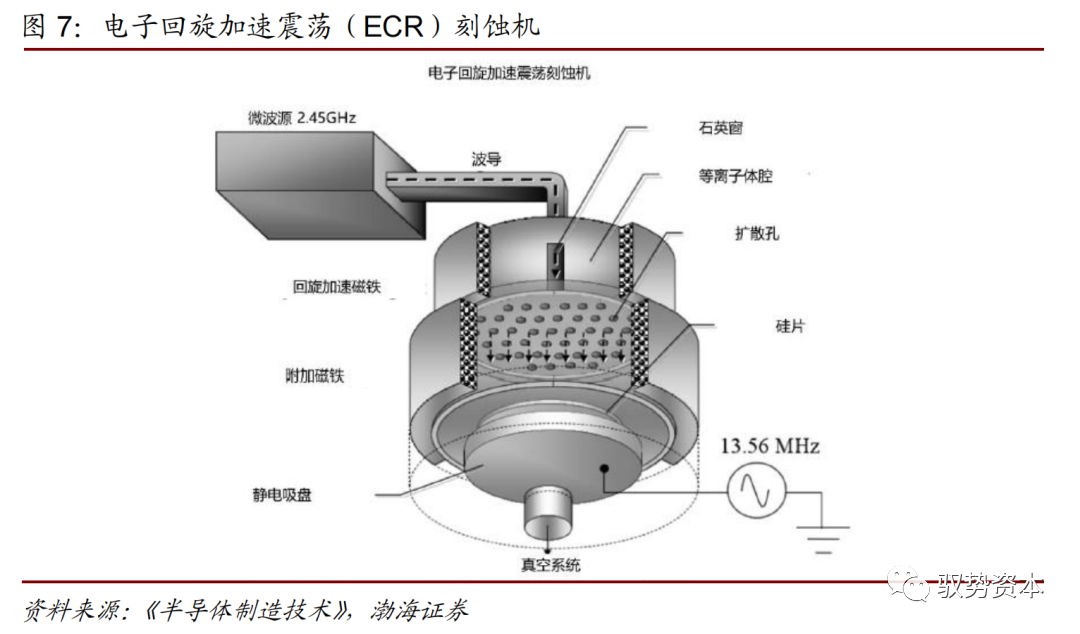

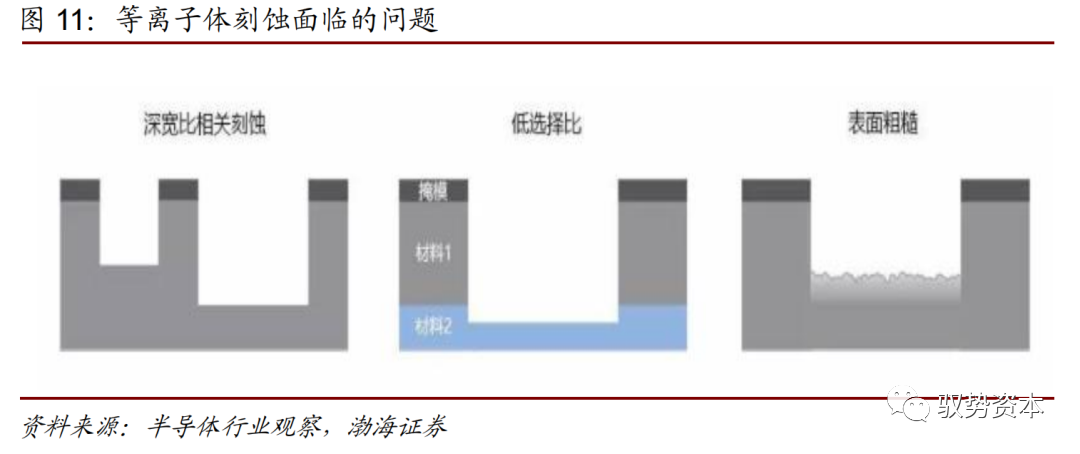

刻蚀设备处于半导体产业链上游环节。半导体产业链的上游由为设计、制造和封测环节提供软件及知识产权、硬件设备、原材料等生产资料的核心产业组成。半导体产业链的中游可以分为半导体芯片设计环节、制造环节和封装测试环节。半导体产业链的下游为半导体终端产品以及其衍生的应用、系统等。在半导体制造工艺中,薄膜沉积、光刻、刻蚀三大工艺是半导体制造流程中最关键的环节,直接决定了芯片的分层结构、表面电路图形等,显著影响芯片的电学参数和应用性能。晶圆生产的过程中主要包括扩散、光刻、刻蚀、薄膜、离子注入和抛光六个步骤,这六个主要的生产区和相关设备以及测量工具都处于硅片厂的超净间中。在晶圆加工阶段中,其主要设备用途和国内外供应商为: 刻蚀的基本目标是在涂胶的硅片上正确的复制掩模图形。刻蚀是指使用化学或物理方法有选择地从硅片表面去除不需要的材料的过程,并保证有图形的光刻胶在刻蚀中不受到腐蚀源显著的侵蚀。常用来代表刻蚀效率的参数主要有:刻蚀速率、刻蚀剖面、刻蚀偏差和选择比等。刻蚀速率指刻蚀过程中去除硅片表面材料的速度;刻蚀剖面指的是刻蚀图形的侧壁形状,通常分为各向同性和各向异性剖面;刻蚀偏差指的是线宽或关键尺寸间距的变化,通常由横向钻蚀引起;选择比指的是同一刻蚀条件下两种材料刻蚀速率比, 高选择比意味着不需要的材料会被刻除。刻蚀技术按工艺分类可分为湿法刻蚀和干法刻蚀,其中干法刻蚀是最主要的用来去除表面材料的刻蚀方法,湿法刻蚀主要包括化学刻蚀和电解刻蚀。由于在湿法刻蚀技术中使用液体试剂,相对于干法刻蚀,容易导致边侧形成斜坡、要求冲洗或干燥等步骤。因此干法刻蚀被普遍应用于先进制程的小特征尺寸精细刻蚀中, 并在刻蚀率、微粒损伤等方面具有较大的优势。目前先进的集成电路制造技术中用于刻蚀关键层最主要的刻蚀方法是单片处理的高密度等离子体刻蚀技术。一个等离子体刻蚀机的基本部件包括发生刻蚀反应的反应腔、产生等离子体气的射频电源、气体流量控制系统、去除生成物的真空系统。刻蚀中会用到大量的化学气体,通常用氟刻蚀二氧化硅,氯和氟刻蚀铝,氯、氟和溴刻蚀硅,氧去除光刻胶。离子束刻蚀(IBE)是具有较强方向性等离子体的一种物理刻蚀机理。他能对小尺寸图型产生各向异性刻蚀,等离子体通常是由电感耦合 RF 源或微波源产生的。热灯丝发射快速运动的电子。氩原子通过扩散筛进入等离子体腔内。电磁场环绕等离子体腔,磁场使电子在圆形轨道上运动,这种循环运动是的电子与氩原子产生多次碰撞,从而产生大量的正氩离子,正氩离子被从带格栅电极的等离子体源 中引出并用一套校准的电极来形成高密度束流。离子束刻蚀主要用于金、铂、铜等较难刻蚀的材料。优势在于硅片可以倾斜以获取不同的侧壁形状。但也面临低选择比和低刻蚀速率的问题。在先进的集成电路制造技术中用于刻蚀关键层最主要的刻蚀方法是单片处理的高密度等离子体刻蚀技术。根据产生等离子体方法的不同,等离子体刻蚀主要分为电容性等离子体刻蚀(CCP)、电感性等离子体刻蚀(ICP)、电子回旋加速震荡 (ECR)和双等离子体源。电子回旋加速震荡(ECR)反应器是最早商用化的高密度等离子体反应器之一, 它是 1984 年前后日本日立公司最早研究的,第一次使用是在 20 世纪 80 年代初。它在现代硅片制造中仍然用于 0.25 微米及以下尺寸图形的刻蚀。ECR 反应器的一个关键是磁场平行于反应剂的流动方向,这使自由电子由于磁力作用做螺旋形运动。增加了电子碰撞的可能性,从而产生高密度的等离子体。优点在于能产生高的各向异性刻蚀图形,缺点是设备复杂度较高。耦合等离子体刻蚀机包括电容耦合(CCP)与电感耦合(ICP),相比 ECR 结构 简单且成本低。电容耦合等离子体刻蚀机(CCP)通过电容产生等离子体,而电感耦合等离子体刻蚀机(ICP)通过螺旋线圈产生等离子体。硅片基底为加装有低功率射频偏置发生器的电源电极,用来控制轰击硅片表面离子的能量,从而使得整个装置能够分离控制离子的能量与浓度。电容性等离子体刻蚀(CCP)主要是以高能离子在较硬的介质材料上,刻蚀高深 宽比的深孔、深沟等微观结构;而电感性等离子体刻蚀(ICP)主要是以较低的离子能量和极均匀的离子浓度刻蚀较软的和较薄的材料。这两种刻蚀设备涵盖了主要的刻蚀应用。双等离子体源刻蚀机主要由源功率单元、上腔体、下腔体和可移动电极四部分组成。这一系统中用到了两个 RF 功率源。位于上部的射频功率源通过电感线圈将 能量传递给等离子体从而增加离子密度,但是离子浓度增加的同时离子能量也随之增加。下部加装的偏置射频电源通过电容结构能够降低轰击在硅表面离子的能量而不影响离子浓度,从而能够更好地控制刻蚀速率与选择比。反应离子刻蚀(RIE)是一种采用化学反应和物理离子轰击去除硅片表面材料的 技术,是当前常用技术路径,属于物理和化学混合刻蚀。在传统的反应离子刻蚀 机中,进入反应室的气体会被分解电离为等离子体,等离子体由反应正离子、自由基、反应原子等组成。反应正离子会轰击硅片表面形成物理刻蚀,同时被轰击的硅片表面化学活性被提高,之后硅片会与自由基和反应原子形成化学刻蚀。这个过程中由于离子轰击带有方向性,RIE 技术具有较好的各向异性。随着当前先进芯片关键尺寸的不断减小以及 FinFET 与 3D NAND 等三维结构的 出现,不同尺寸的结构在刻蚀中的速率差异将影响刻蚀速率,对于高深宽比的图 形窗口来说,化学刻蚀剂难以进入,反应生成物难以排出。另外,薄膜堆栈一般由多层材料组成,不同材料的刻蚀速率不同,很多刻蚀工艺都要求具有极高的选择比。第三个问题在于当达到期望深度之后,等离子体中的高能离子可能会导致硅片表面粗糙或底层材料损伤。干法刻蚀通常不能提供对下一层材料足够高的刻蚀选择比。在这种情况下,一个等离子体刻蚀机应装上一个终点检测系统,使得在造成最小的过刻蚀时停止刻蚀过程。当下一层材料正好露出来时,重点检测器会触发刻蚀机控制器而停止刻蚀。随着国际上高端量产芯片从 14nm-10nm 阶段向 7nm、5nm 甚至更小的方向发展,当前市场普遍使用的沉浸式光刻机受光波长的限制,关键尺寸无法满足要求,必须采用多重模板工艺,利用刻蚀工艺实现更小的尺寸,使得刻蚀技术及相关设备的重要性进一步提升。制程升级背景下,刻蚀次数显著增加。随着半导体制程的不断缩小,受光波长限制,关键尺寸无法满足要求,必须采用多重模板工艺,重复多次薄膜沉积和刻蚀 工序以实现更小的线宽,使得薄膜沉积和刻蚀次数显著增加以及刻蚀设备在晶圆产线中价值比率不断上升,其中 20 纳米工艺需要的刻蚀步骤约为 50 次,而 10 纳米工艺和 7 纳米工艺所需刻蚀步骤则超过 100 次。原子层刻蚀(ALE)将是下一代主流刻蚀技术。随着结构尺寸的不断缩小,等离子刻蚀面临刻蚀速率差异与下层材料损伤等问题。原子层刻蚀能够精密控制被去除材料量而不影响其他部分,可以用于定向刻蚀。目前原子层刻蚀在芯片制造领域并没有取代传统的等离子刻蚀工艺,而是被用于原子级目标材料精密去除的过程。目前实现这一技术的一大关键在于将刻蚀工艺分为两个步骤:改性和去除。第一 步对表面层进行改性处理,使其在第二部中能够被轻易去除。每次循环只除去一层材料,可重复循环至达到期望的深度。

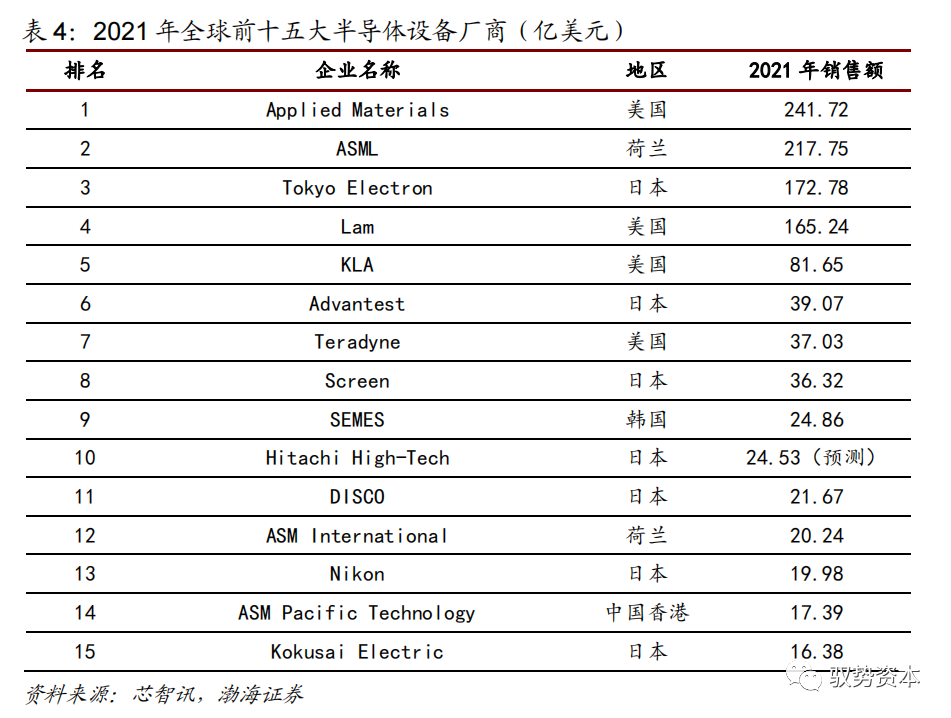

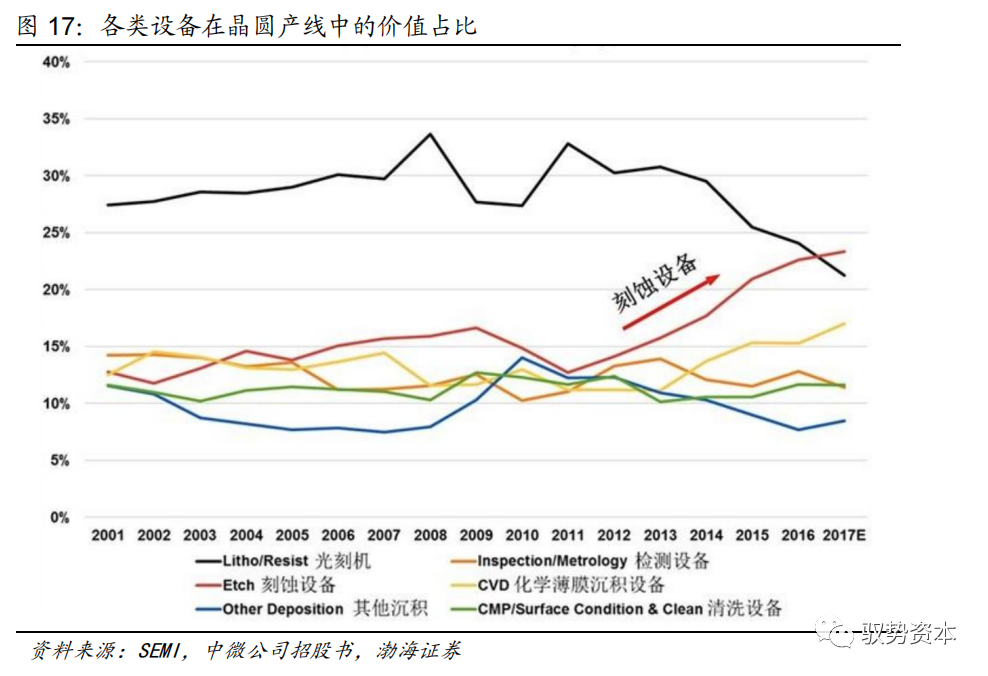

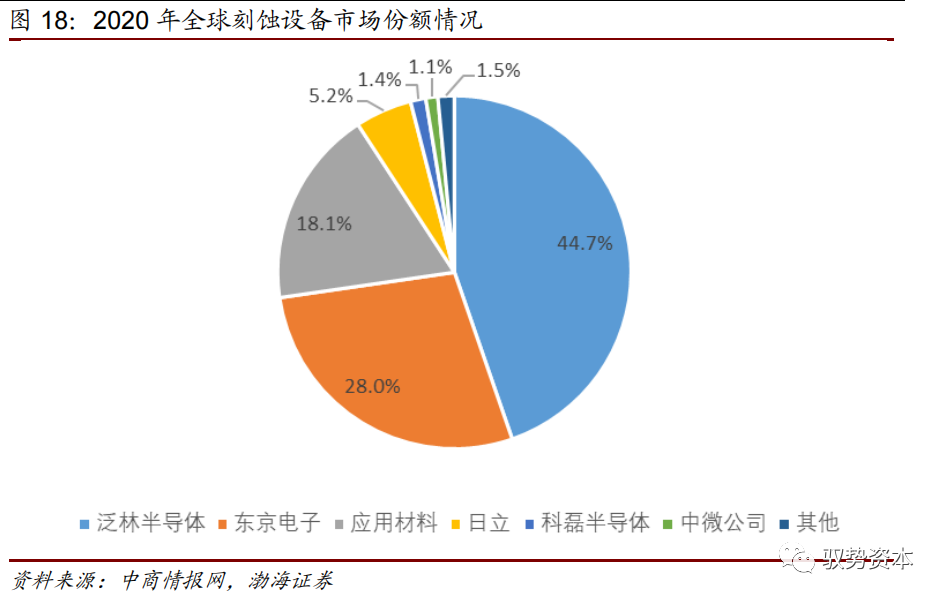

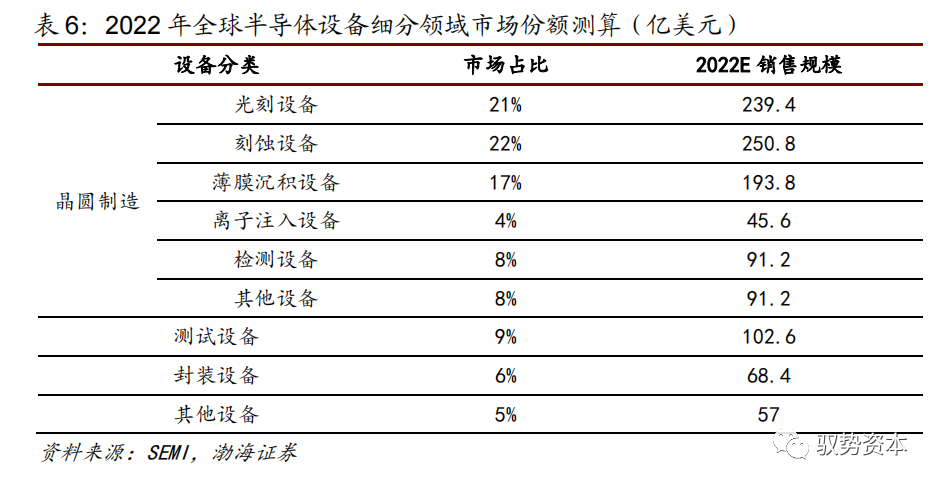

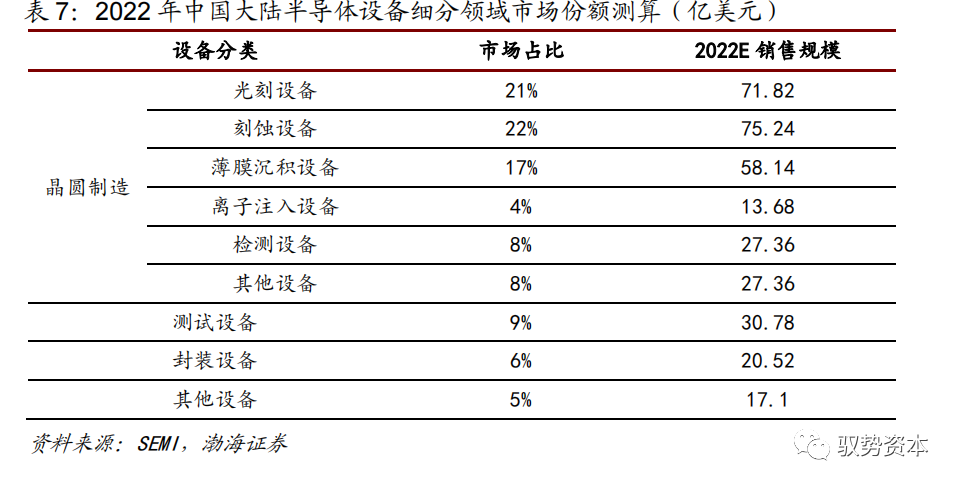

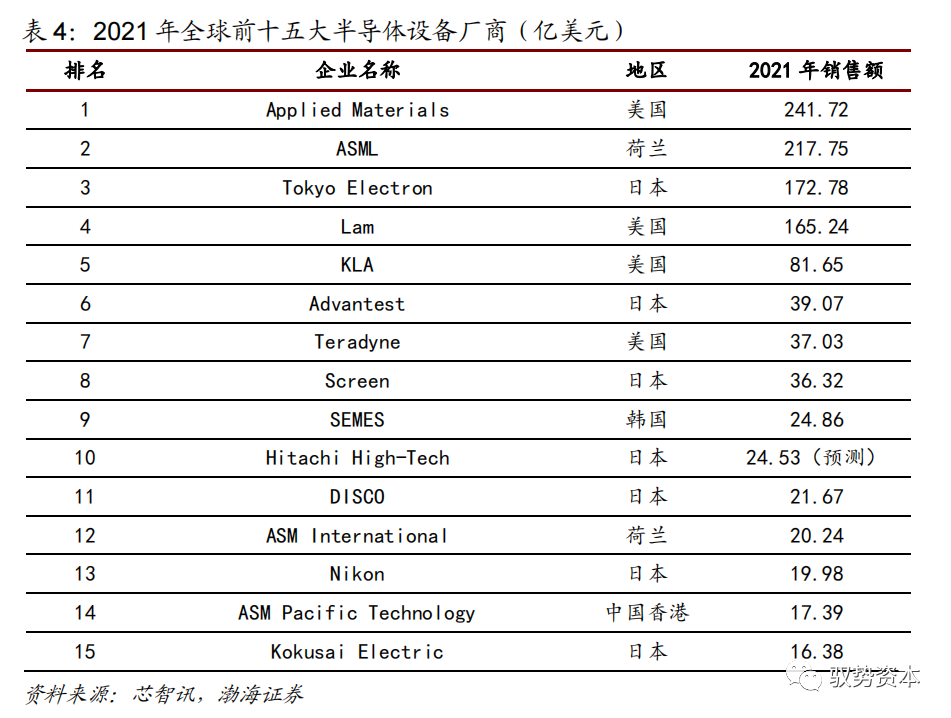

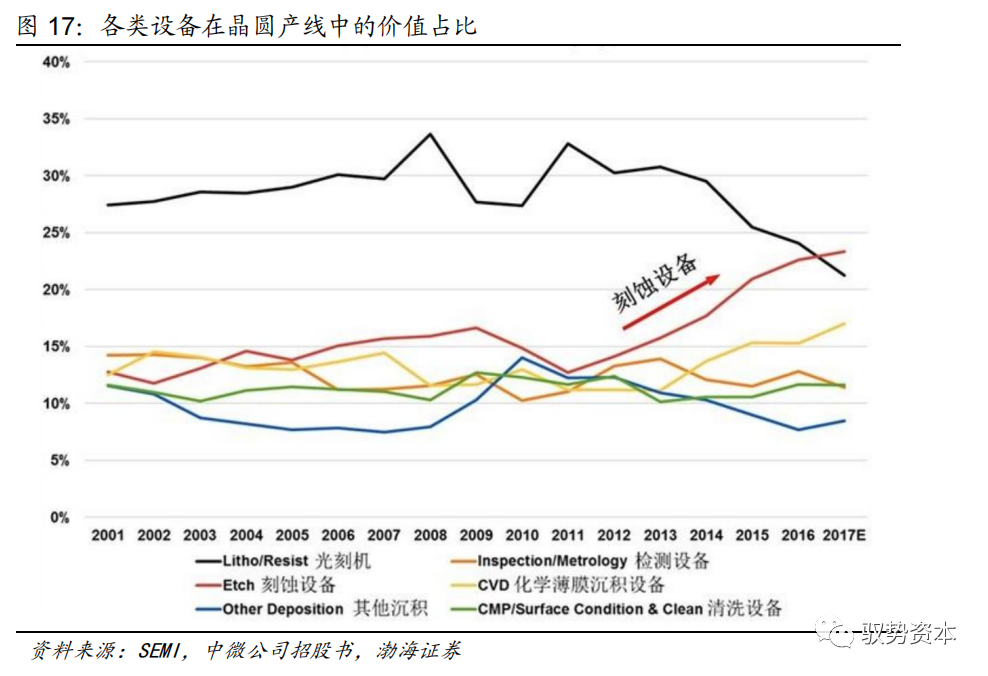

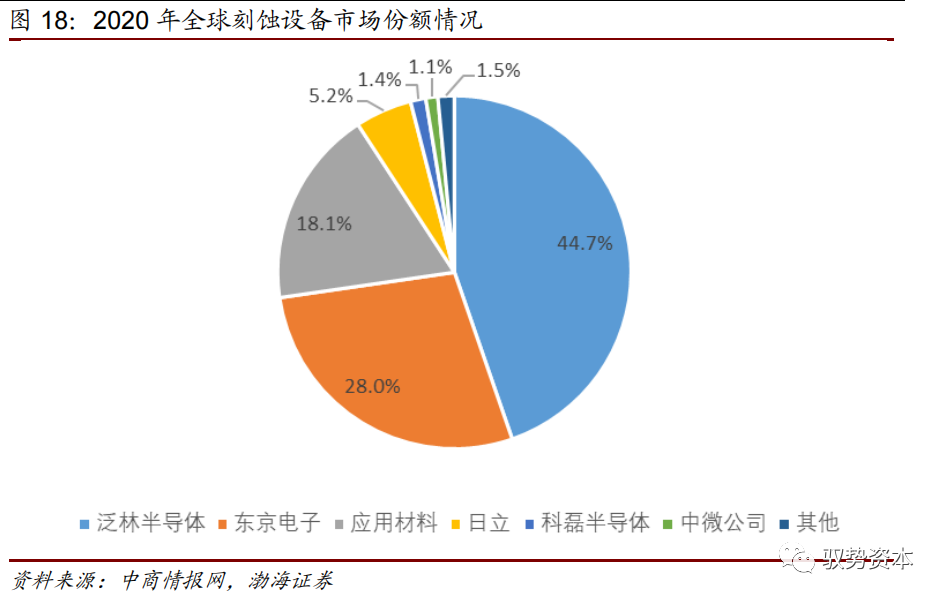

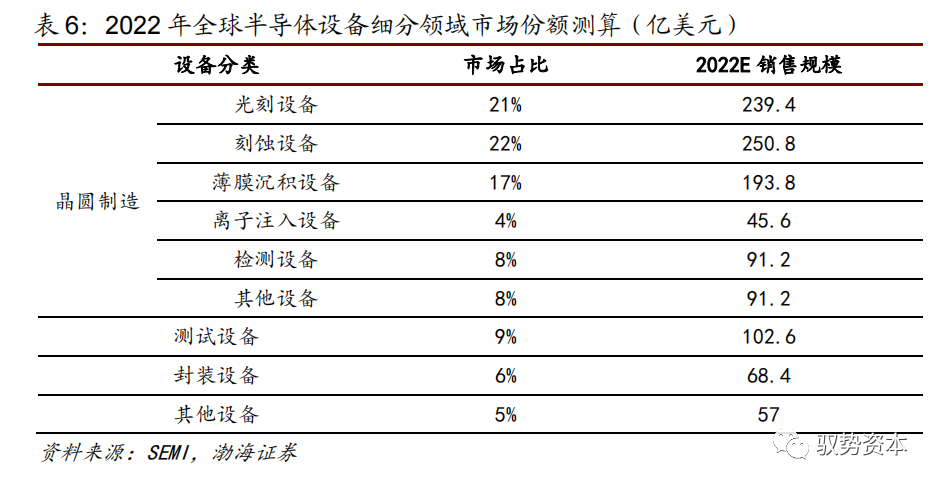

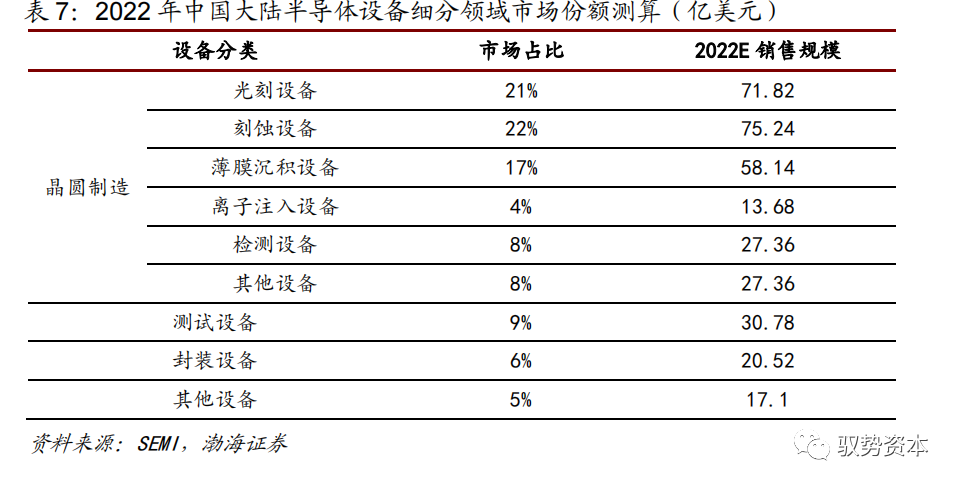

以硅片上的原子层刻蚀为例,首先,氯气被导入刻蚀腔,氯气分子吸附于硅材料的表面,形成一个氯化层。这一步改性步骤具有自限制性:表面一旦饱和,反应立即停止。紧接着清楚刻蚀腔中过量的氯气,并引入氩离子。使这些离子轰击硅片,物理性去除硅-氯反应后产生的氯化层,进而留下下层未经改性的硅表面。这种去除过程仍然依靠自限制性,在氯化层被全部去除后,过程中止。以上两个步骤完成后,一层极薄的材料就能被精准的从硅片上去除。2.1 半导体设备市场快速发展,刻蚀设备价值量可观半导体设备市场快速发展,2022 有望再创新高。随着 2013 年以来全球半导体行业的整体发展,半导体设备行业市场规模也实现快速增长。根据 SEMI 统计,2013 年到 2020 年间,全球半导体设备销售额由 320 亿美元提升至 712 亿美元,年复合增速达到 12.10%。2021 年全球半导体设备市场规模突破 1000 亿美元,达到历 史新高的 1026 亿美元,同比大增 44%。根据 SEMI 预测,2022 年全球半导体设备市场有望再创新高,达到 1140 亿美元。中国大陆设备市场全球占比不断升高。2013 年以来,中国大陆半导体设备市场 规模不断增长,从 2013 年 35 亿美元的增长至 2021 年的 296 亿美元,占全球市 场比例由 11%提升至 29%。2021 年中国大陆以 296 亿美元设备销售额连续第二 年成为半导体设备最大市场,增长约 58%。韩国是第二大设备市场,销售额增长 55%,达到 250 亿美元。中国台湾地区增长 45%,达到 249 亿美元,位居第三。目前全球半导体设备的市场主要由国外厂商高度垄断。根据芯智讯发布的基于各 公司财报统计数据显示,在未剔除 FPD 设备及相关服务收入、以 2021 年度中间汇率为基准进行计算,2021年全球前十五大半导体设备厂商中仅有一家ASM Pacific Technology 来自中国香港,2021 年销售额为 17.39 亿美元,位列榜单第 14 位。整体来看目前全球半导体设备市场主要被外国市场垄断。刻蚀设备投资占比不断,成为半导体产业第一大设备。先进集成电路大规模生产 线的投资可达 100 亿美元,75%以上是半导体设备投资,其中最关键、最大宗的设备是等离子体刻蚀设备。根据 SEMI 的统计数据,2018 年晶圆加工设备价值构成中,刻蚀、光刻、CVD设备占比分别为 22.14%、21.30%、16.48%,刻蚀设 备成为半导体产业第一大设备。过去 50 年中,人类微观加工能力不断提升,从电子管计算机到现在的 14 纳米、7 纳米器件,微观器件的基本单元面积缩小了一 万亿倍。由于光的波长限制,20 纳米以下微观结构的加工更多使用等离子体刻蚀和薄膜沉积的组合。集成电路芯片的制造工艺需要成百上千个步骤,其中等离子 体刻蚀就需要几十到上百个步骤,是在制造过程中使用次数频多、加工过程非常复杂的重要加工技术。光刻机和刻蚀机作为产业的核心装备,占据了半导体设备投资中较大的份额。随着半导体技术进步中器件互连层数增多,介质刻蚀设备的使用量不断增大,泛林半导体利用其较低的设备成本和相对简单的设计,逐渐在65nm、45nm设备市场超过TEL等企业,占据了全球大半个市场,成为行业龙头。根据Gartner的数据显示,目前全球刻蚀设备行业的龙头企业仍然为泛林半导体、东京电子和应用材料三家,从市占率情况来看,2020年三家企业的合计市场份额占到了全球刻蚀设备市场的90%以上,其中泛林半导体独占44.7%的市场份额。全球龙头持续投入,加强研发、外围并购维持竞争力。应用材料于 2018 年 6 月 宣布成立材料工程技术推动中心(META 中心),主要目标是加快客户获得新的芯片制造材料和工艺技术,从而在半导体性能、成本方面实现突破。 泛林半导体依靠自身巨大的研发投入和强大的研发团队,自主研发核心技术,走 在半导体设备的技术前沿,开创多个行业标准,如其 KIYO 系列创造了业内最高 生产力、选择比等多项记录,其 ALTUSMaxE 系列采用业界首款低氟钨 ALD 工 艺,被视作钨原子层沉积的行业标杆。除此之外,泛林半导体首创 ALE 技术,实现了原子层级别的可变控制性和业内最高选择比。测算方法:基于 SEMI 对 2022 年全球半导体设备市场的预测值为 1140 亿美元。结合各类设备所占的投资比例,晶圆制造阶段占比 80%,其中光刻设备 26%、刻 蚀设备 28%、薄膜沉积设备 21%、离子注入设备 5%、检测设备 10%、其他设备 10%;封装阶段占比 6%;测试阶段占比 9%;其他设备占比 5%。预计 2022 年 全球刻蚀设备市场规模约为 250.8 亿美元。测算方法:基于 SEMI 对 2022 年全球半导体设备市场的预测值为 1140 亿美元, 国内设备市场占全球 30%计算。结合各类设备所占的投资比例,晶圆制造阶段占比 80%,其中光刻设备 26%、刻蚀设备 28%、薄膜沉积设备 21%、离子注入设备 5%、检测设备 10%、其他设备 10%;封装阶段占比 6%;测试阶段占比 9%;其他设备占比 5%。预计 2022 年国内刻蚀设备市场空间约为 75.24 亿美元。“大基金”一期有序退出,进入回收末期。由国家工信部、财政部的指导下设立 的国家集成电路产业投资基金股份有限公司成立于 2014 年 9 月,注册资本 987.20 亿元。从投资领域来看,大基金一期以 IC 制造为主,具体分布为:集成 电路制造 63%,设计 20%,封测 10%,装备材料类 7%。从投资模式来看,大基金一期的投资方式包括公开股权投资、非公开股权投资、协助并购以及投资相关子基金公司等等,其中公开投资公司为 23 家,未公开投资公司为 29 家,累计有 效投资项目达到 70 个左右。大基金一期投资总期限计划为 15 年,分为投资期 (2014-2019 年)、回收期(2019-2024年)。按此布局,国家大基金一期项目已经进入回收期。

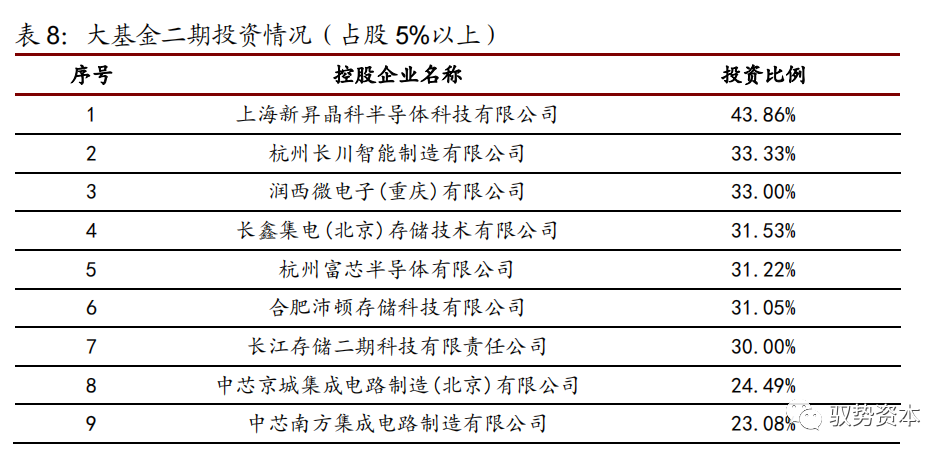

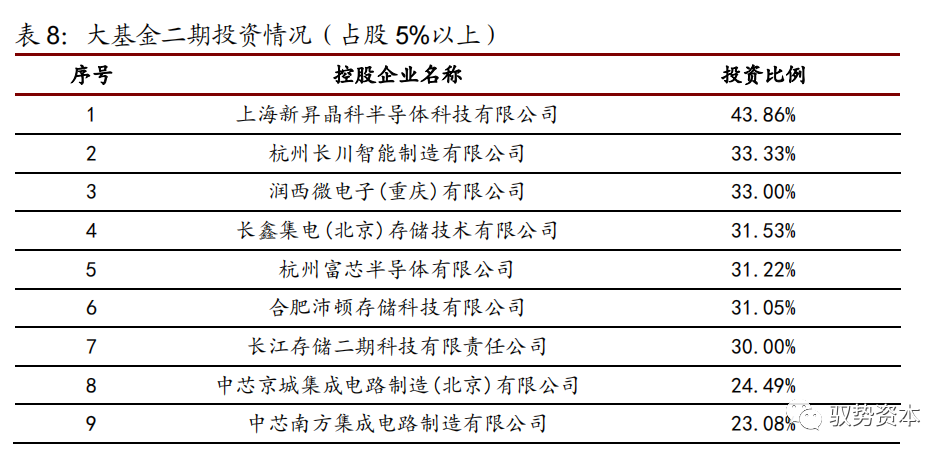

二期基金完成募集,接力一期进行投资布局。国家集成电路产业投资基金二期于 2019 年 10 月 22 日注册成立,注册资本为 2041.5 亿,规模上超过一期的 1387 亿元,共有 27 位股东,包括财政部、国开金融、中国烟草等国家机关部门以及国家级资金,还有地方政府背景资金、央企资金、民企资金以及其他投资资金。预计将会带动万亿社会投资。根据同花顺企业库数据,截至 2022 年 7 月 4 日, 大基金二期参控股公司数量为 381 家。从国家大基金总裁丁文武讲话来看,大基 金二期致力于打造一个集成电路产业链供应体系。我们预测,其重点可能倾斜设备和材料方向,将对包括光刻机、刻蚀机、薄膜设备、测试设备等领域企业提供进一步支持,帮助龙头企业巩固自身市场地位。随着大基金二期的募资完成开始投资,2022年半导体设备行业发展仍值得关注,在下游需求高景气背景下,预计半导体设备行业将迎来新一轮投资高潮。3.2 贸易摩擦风险仍在,国内成熟制程闭环成发展重心2020 年 5 月 16 日,美国商务部宣布修改出口管制规定,限制使用美国芯片制造 设备的外国公司再向华为或海思等关联公司供应部分芯片,其供应商在为华为及 其子公司供货前都应向美国商务部申请许可证,使得中美贸易摩擦再度升温。我 们认为,半导体行业是美国制约中国发展的一大手段,目前我国先进制程工艺多 数采用美国工艺,在美国对国内行业打压日益增大的背景下,完善国内成熟工艺 产业链闭环,在此基础上稳步发展先进制程或将成为国内半导体行业发展趋势。以中芯国际为例,2020 年 12 月 18 日公司发布关于纳入实体清单的说明公告, 称公司在被美国商务部列入“实体清单”后,对公司 10nm 及以下先进工艺的研 发及产能建设产生了重大不利影响。公司主要材料及设备供应商多数为境外公司,分别来自于日本、韩国、荷兰、美国等国家。2016-2019 年公司来自美国的主营业务收入占比分别为 40.01%、31.61%及 26.36%。如果未来贸易摩擦持续升级,出现限制进出口或提高关税等问题,我国半导体设备行业可能面临设备、 原材料短缺和客户流失的风险。5G 建设高速发展,设备出货量带动行业需求。根据工信部发布的数据,2022 年 1-5 月我国新建 5G 基站达到 27.5 万个,截至 5 月末,5G 基站总数达 170 万个,占移动基站总数的 16.7%,占比较上年末提高 2.4 个百分点。2022 年 5 月,国内市场手机出货量 2080.5 万部,同比下降 9.4%,其中 5G 手机出货量为 1773.9 万部,同比增长 6.0%,占同期手机出货量的 85.3%。预计未来随着5G基础设施的进一步发展,5G 手机出货量占比将进一步提升,有利带动半导体器件、设备需求。国内刻蚀企业已实现部分先进制程突破。根据中微公司 7 月 4 日发布的公告,公司的刻蚀设备在国内主要客户端市场占有率不断提升,公司开发的 12 英寸高端 刻蚀设备已运用在国际知名客户 65 纳米到 5 纳米等先进的芯片生产线上;同时,公司根据先进集成电路厂商的需求,已开发出小于 5 纳米刻蚀设备用于若干关键步骤的加工,并已获得行业领先客户的批量订单。公司目前正在配合客户需求,开发新一代刻蚀设备和包括更先进大马士革在内的刻蚀工艺,能够涵盖 5 纳米以下更多刻蚀需求和更多不同关键应用的设备。

来源:网络

【免责声明】文章为作者独立观点,不代表半导体材料与工艺设备立场。如因作品内容、版权等存在问题,请于本文刊发30日内联系半导体材料与工艺设备进行删除或洽谈版权使用事宜。